狹小空間激光焊接機的操作靈活性分析

在現代工業制造中,越來越多的焊接任務出現在結構緊湊、操作受限的場景中,例如汽車底盤、電池模組內部、管道連接等部位。因此,“狹小空間激光焊接機是否具備足夠的操作靈活性”成為設備采購者關注的重點問題。

一、激光焊接機的結構設計決定空間適應性

相比傳統弧焊設備,激光焊接機采用非接觸式加工方式,光束可通過光纖或反射鏡靈活傳輸,極大提升了其在有限空間內的可達性。

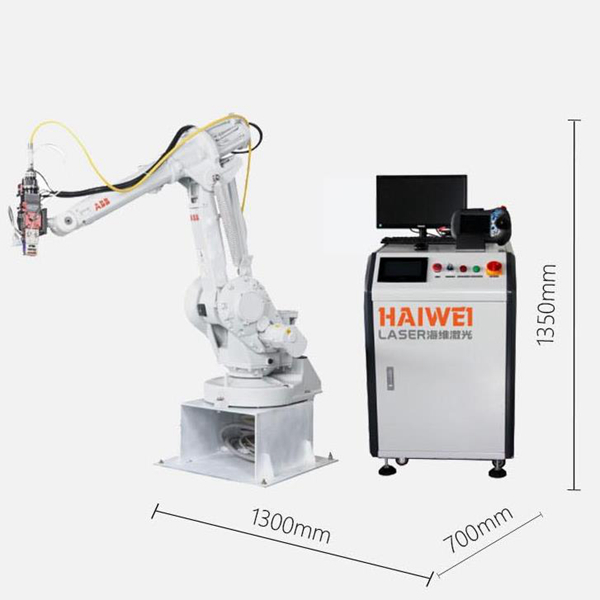

目前主流機型分為兩類:

固定式激光焊接機:適用于標準工位,但對空間要求較高;

手持式/便攜式激光焊接機:體積小巧,操作靈活,適合進入狹窄區域進行局部補焊或組裝后焊接。

特別是手持式機型,其焊接頭可自由旋轉、伸入復雜結構內部,是狹小空間激光焊接的理想選擇。

二、光學系統與焊接路徑規劃提升操作精度

在狹小空間內作業,除了物理尺寸限制,還需要解決“看不清、焊不準”的難題。為此,高端激光焊接機通常配備以下功能:

同軸視覺定位系統:通過CCD鏡頭實時觀察焊接位置,確保精準對焦;

多角度送絲機構:支持側面或傾斜送絲,滿足異形接縫需求;

遠程控制軟件:實現參數預設與軌跡模擬,減少現場調試時間。

這些技術手段顯著提高了設備在狹小空間內的操作可控性與焊接質量穩定性。

三、實際應用案例驗證設備表現

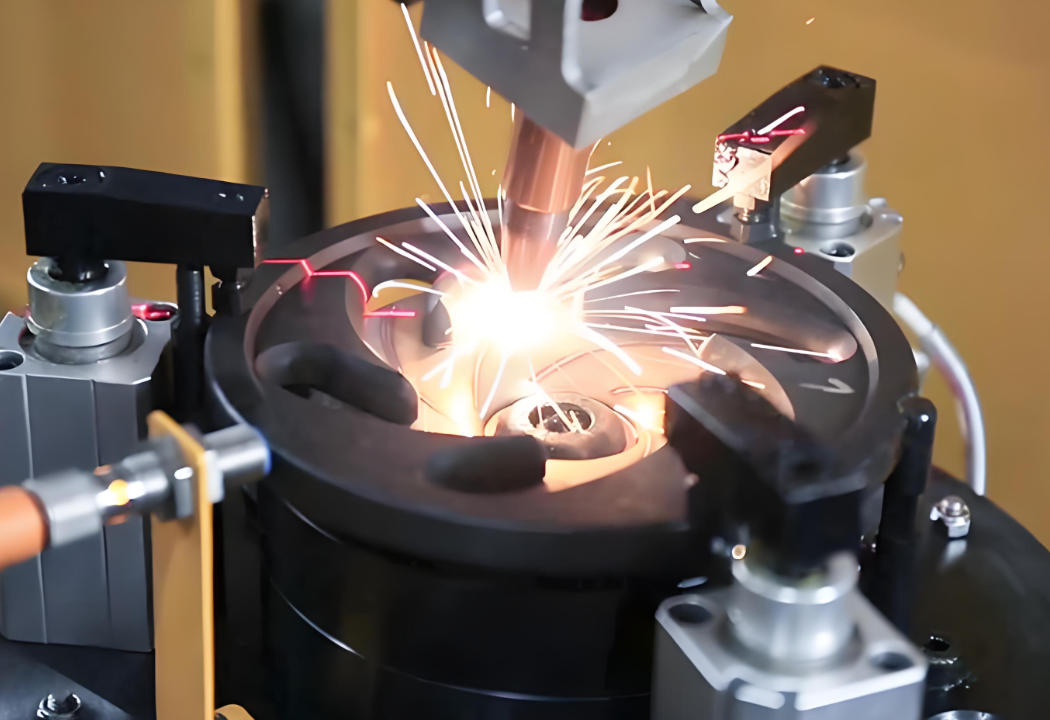

以動力電池Pack裝配為例,電芯之間的焊接空間往往不足5cm,且需保證高一致性與低熱影響區。采用手持式光纖激光焊接機后,企業不僅實現了高效焊接,還有效避免了因空間限制導致的傳統焊接變形、虛焊等問題。

此外,在醫療器械、精密儀器等領域,狹小空間激光焊接已逐步替代手工氬弧焊,成為高精度、高潔凈度焊接的標準方案。

憑借其非接觸式加工特性、靈活的光路傳輸方式以及智能化控制系統,激光焊接機在狹小空間的應用中表現出色。對于需要在受限環境中完成高質量焊接的企業來說,選擇一款具備良好空間適應性的激光設備,將是提升效率與產品質量的關鍵一步。

掃一掃添加微信

掃一掃添加微信