激光焊接機(jī)為什么可以做到高效焊接?

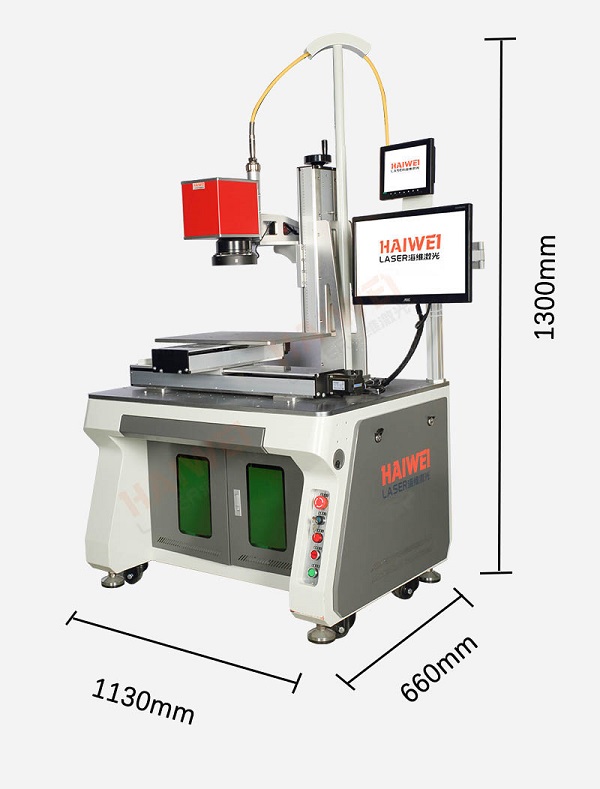

在現(xiàn)代制造業(yè)中,激光焊接機(jī)已成為提升生產(chǎn)效率和焊接質(zhì)量的關(guān)鍵設(shè)備。許多用戶在選購(gòu)激光焊接機(jī)時(shí),不僅關(guān)注焊接強(qiáng)度,更關(guān)心“為什么它比傳統(tǒng)焊接方式更快、更穩(wěn)定”。要理解其高效性,需從能量特性、自動(dòng)化集成和工藝控制三個(gè)層面進(jìn)行分析。

一、高能量密度實(shí)現(xiàn)快速熔深

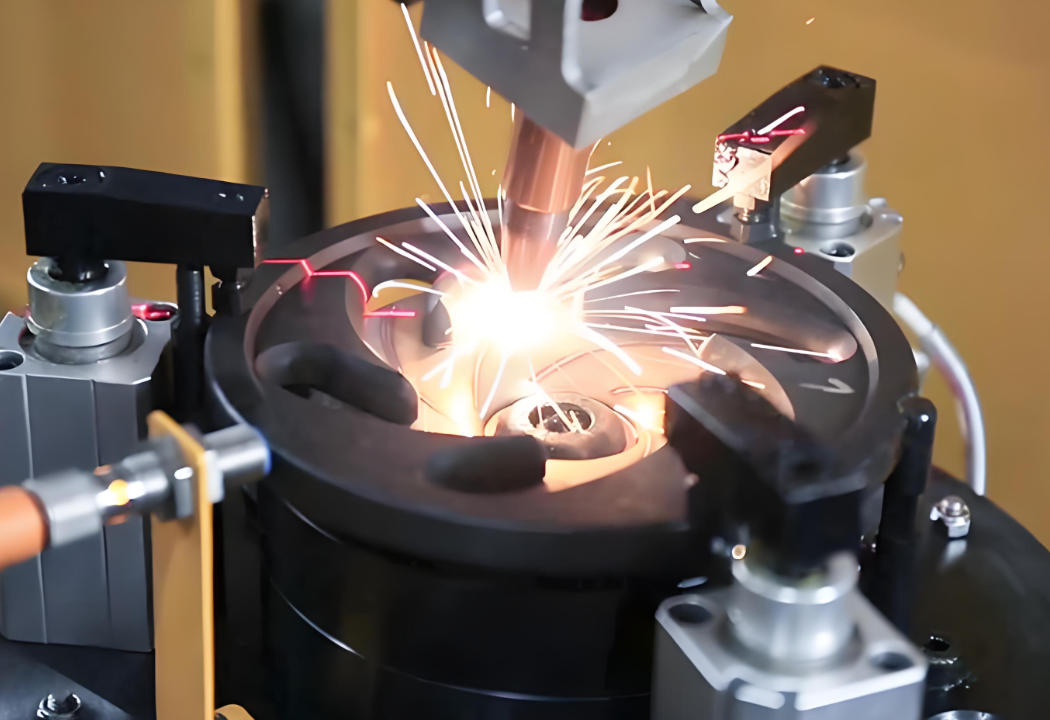

激光焊接機(jī)的核心優(yōu)勢(shì)在于其極高的能量密度。通過(guò)聚焦,激光束可在極小區(qū)域內(nèi)集中大量能量,迅速加熱并熔化金屬材料。與傳統(tǒng)電弧焊相比,激光焊接的熱輸入更集中,熔深比更大,單位時(shí)間內(nèi)可完成更長(zhǎng)的焊縫。例如,在0.5–2mm厚度的不銹鋼或碳鋼焊接中,激光焊接速度可達(dá)傳統(tǒng)方式的3–5倍,顯著縮短單件加工時(shí)間。

二、非接觸式加工減少輔助時(shí)間

激光焊接屬于非接觸工藝,焊頭無(wú)需與工件接觸,避免了電極磨損、清理焊渣等停機(jī)操作。同時(shí),激光束可通過(guò)振鏡或機(jī)器人快速移動(dòng),實(shí)現(xiàn)多點(diǎn)、多軌跡的連續(xù)焊接,無(wú)需頻繁更換工具或調(diào)整位置。這一特性特別適合大批量、高節(jié)拍的自動(dòng)化生產(chǎn)線,如動(dòng)力電池、汽車零部件等領(lǐng)域。

三、與自動(dòng)化系統(tǒng)無(wú)縫集成

現(xiàn)代激光焊接機(jī)普遍支持與機(jī)械手、傳送帶、夾具系統(tǒng)聯(lián)動(dòng),實(shí)現(xiàn)上下料、定位、焊接、檢測(cè)一體化作業(yè)。通過(guò)編程設(shè)定焊接路徑和參數(shù),操作人員只需啟動(dòng)程序,設(shè)備即可自動(dòng)完成全過(guò)程。這不僅減少了人工干預(yù),還提升了工序銜接效率,使整條產(chǎn)線的綜合利用率更高。

四、精確控制保障一次合格率

高效不僅體現(xiàn)在速度上,更體現(xiàn)在質(zhì)量穩(wěn)定性上。激光焊接機(jī)配備實(shí)時(shí)能量反饋、CCD視覺(jué)定位和焊中監(jiān)測(cè)功能,能確保每一道焊縫參數(shù)一致。減少返修和廢品率,實(shí)際上等于提高了有效產(chǎn)出。例如,在電池極耳焊接中,激光焊接機(jī)可實(shí)現(xiàn)微米級(jí)定位精度,避免虛焊、偏焊,提升產(chǎn)品一致性。

五、適應(yīng)多種材料與結(jié)構(gòu)形式

無(wú)論是點(diǎn)焊、拼焊還是密封焊,激光焊接機(jī)均可通過(guò)調(diào)整脈沖波形、功率曲線和掃描方式靈活應(yīng)對(duì)。配合不同焊接頭,還能完成圓形、方形或異形工件的自動(dòng)化焊接,減少設(shè)備更換和調(diào)試時(shí)間。

六、維護(hù)簡(jiǎn)便,運(yùn)行穩(wěn)定

主流光纖激光焊接機(jī)無(wú)光學(xué)鏡片磨損、無(wú)需更換電極,日常維護(hù)主要是清潔保護(hù)鏡和檢查冷卻系統(tǒng),停機(jī)時(shí)間短,長(zhǎng)期運(yùn)行可靠性高。

綜上,激光焊接機(jī)的高效性源于其高能量密度、非接觸加工、自動(dòng)化集成能力和工藝穩(wěn)定性。企業(yè)在選購(gòu)時(shí),應(yīng)結(jié)合自身材料類型、產(chǎn)能需求和自動(dòng)化水平,選擇匹配的激光焊接機(jī)方案,以實(shí)現(xiàn)效率與質(zhì)量的雙重提升。

掃一掃添加微信

掃一掃添加微信