激光焊接機器人:如何實現低成本焊接?

在制造業成本壓力日益加大的背景下,企業關注的不僅是激光焊接機器人的性能,更是其綜合使用成本。真正的低成本焊接,并非單純追求設備低價,而是通過優化投資、運行和維護全過程,實現長期穩定的高性價比生產。

合理選型降低初始投入

許多用戶誤認為高功率等于高效率,導致設備選型過大,造成資源浪費。應根據實際焊接材料、厚度和節拍需求,選擇匹配的激光器功率和機器人負載。例如,1kW光纖激光焊接機器人即可滿足多數1.5mm以下不銹鋼或碳鋼的焊接需求,避免為非必要性能支付額外成本。同時,優先選擇集成度高的標準機型,可減少非標設計費用和交付周期。

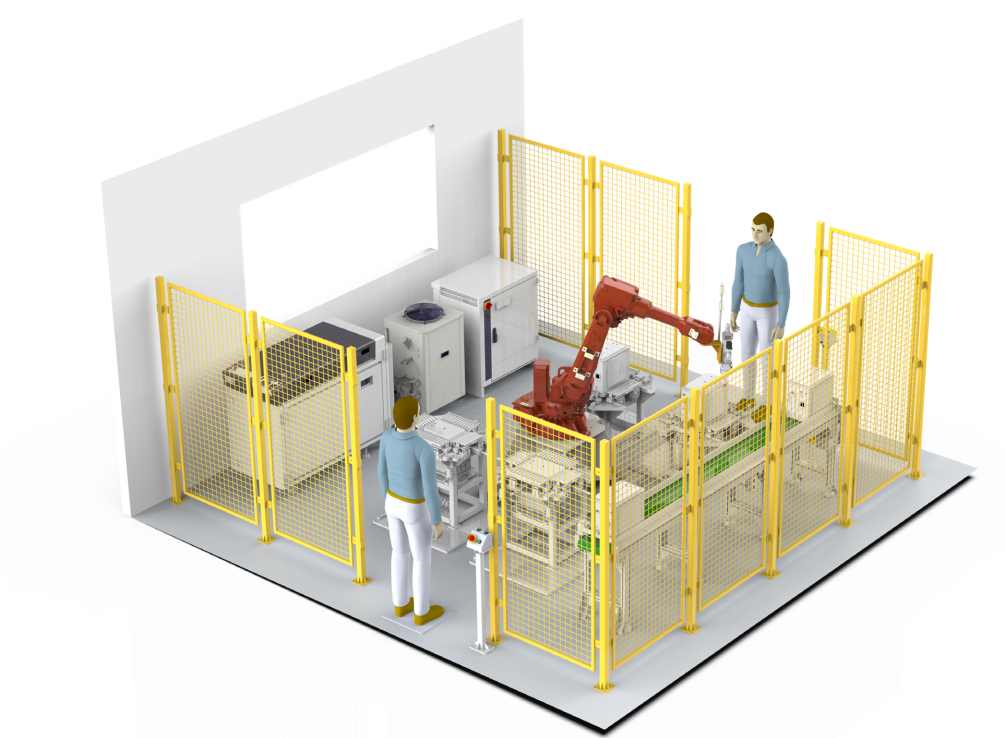

提升利用率減少單位成本

設備停機等于成本上升。激光焊接機器人的利用率直接影響單件焊接成本。通過優化生產排程,減少換型時間,并配備雙工位交換工作臺,可顯著提高設備稼動率。此外,合理規劃焊接路徑,減少空走行程和重復定位,也能在不增加設備的情況下提升有效產出。

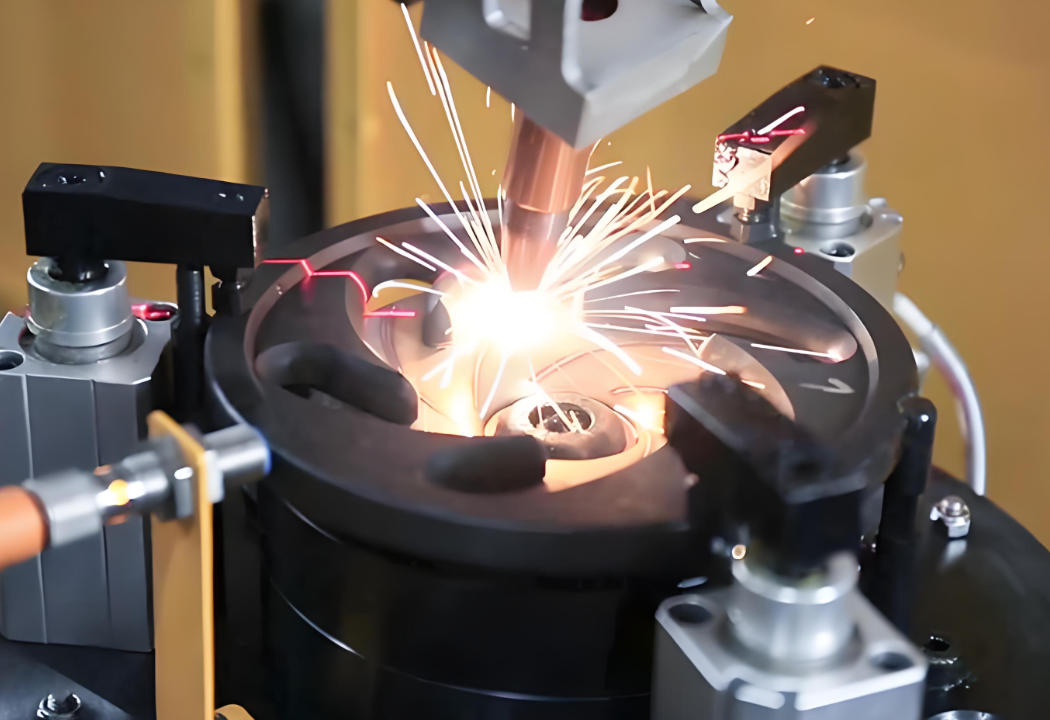

降低能耗與耗材消耗

相比傳統焊接,激光焊接機器人本身具有能耗低、材料變形小的優勢。進一步節能可通過選用高電光轉換效率的光纖激光器(≥30%),并配置智能待機功能,在待料時自動降低功率輸出。在耗材方面,采用高質量保護氣穩壓裝置和耐用型焊接鏡頭,可延長噴嘴和保護鏡壽命,減少更換頻率。

預防性維護減少意外停機

突發故障帶來的停產損失遠高于日常維護投入。建立定期保養制度,包括清潔光學元件、檢查機器人零點、潤滑機械臂等,能有效預防大修。部分高端激光焊接機器人支持運行數據采集,可監控激光器工作時長、冷卻系統狀態等,實現預測性維護,避免因小問題引發長時間停機。

培訓操作人員提升綜合效率

操作人員的技能水平直接影響設備使用效果。企業應重視對編程、示教和基礎故障處理的培訓,減少依賴外部技術支持的時間和費用。

綜上,實現低成本焊接是一個系統工程,需從選型、使用、維護和管理多方面入手,讓激光焊接機器人真正成為高效、穩定、經濟的生產工具。

掃一掃添加微信

掃一掃添加微信