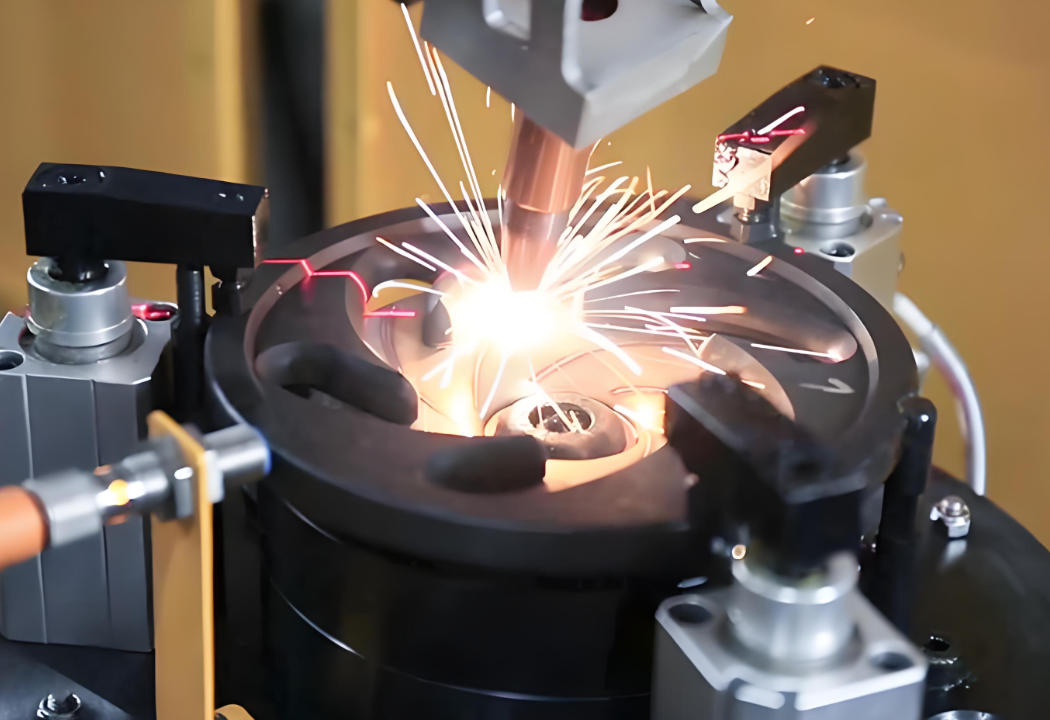

如何防止激光焊接機的焊接面出現裂紋?

在使用激光焊接機進行金屬連接時,焊縫裂紋是影響產品可靠性和成品率的常見問題。尤其在高強鋼、鋁合金或異種材料焊接中,裂紋一旦產生,不僅增加返修成本,還可能影響結構安全。要有效預防裂紋,需從材料、工藝和設備三方面協同控制。

合理選擇母材與填充材料

材料本身的可焊性是決定裂紋傾向的基礎。某些高碳鋼或含雜質較多的合金,在快速冷卻過程中易產生熱裂紋。建議在設計階段優先選用低碳當量材料。對于必須焊接的難焊材料,可通過添加填充絲改善焊縫金屬成分,如使用鎳基或鋁硅焊絲降低凝固收縮應力,從而減少裂紋風險。

優化激光焊接參數組合

激光焊接機的功率、速度、離焦量和脈沖波形直接影響熱輸入和冷卻速率。過高的功率密度會導致熔池過熱,冷卻時收縮應力集中,誘發裂紋。應根據材料厚度調整合理的功率與速度匹配,避免深窄焊縫帶來的應力集中。對于易裂材料,可采用脈沖激光模式,通過調節峰值功率與基值功率,控制熱積累,實現平穩熔凝。

控制環境與預后熱處理

環境溫度過低或工件溫差大,會加劇焊接應力。在寒冷環境中作業時,應對工件進行適當預熱(如100°C~200°C),減緩冷卻速度。對于厚板或高拘束結構,焊后進行去應力退火處理,能有效釋放殘余應力,防止延遲裂紋產生。

減少結構拘束與裝配間隙

工件裝配不當,如存在較大間隙或強制對齊,會在焊接時形成高拘束狀態,增加開裂概率。應保證對接面貼合緊密,必要時采用夾具輔助定位,避免外力引入。同時,優化焊縫布局,避免多條焊縫交匯于一點,減少應力疊加。

定期維護激光焊接機光路系統

光路偏移或聚焦不準會導致能量分布不均,局部過熱或熔深不一致,形成微觀裂紋源。定期清潔保護鏡、檢查光纖連接狀態、校準焦距,是保障焊接穩定性的基礎。

防止裂紋不能僅依賴單一措施,而是需要系統性地管理材料、工藝和設備狀態,才能在實際生產中實現穩定可靠的焊接質量。

掃一掃添加微信

掃一掃添加微信