如何根據鋰電池材料調整電池激光焊接機的參數?

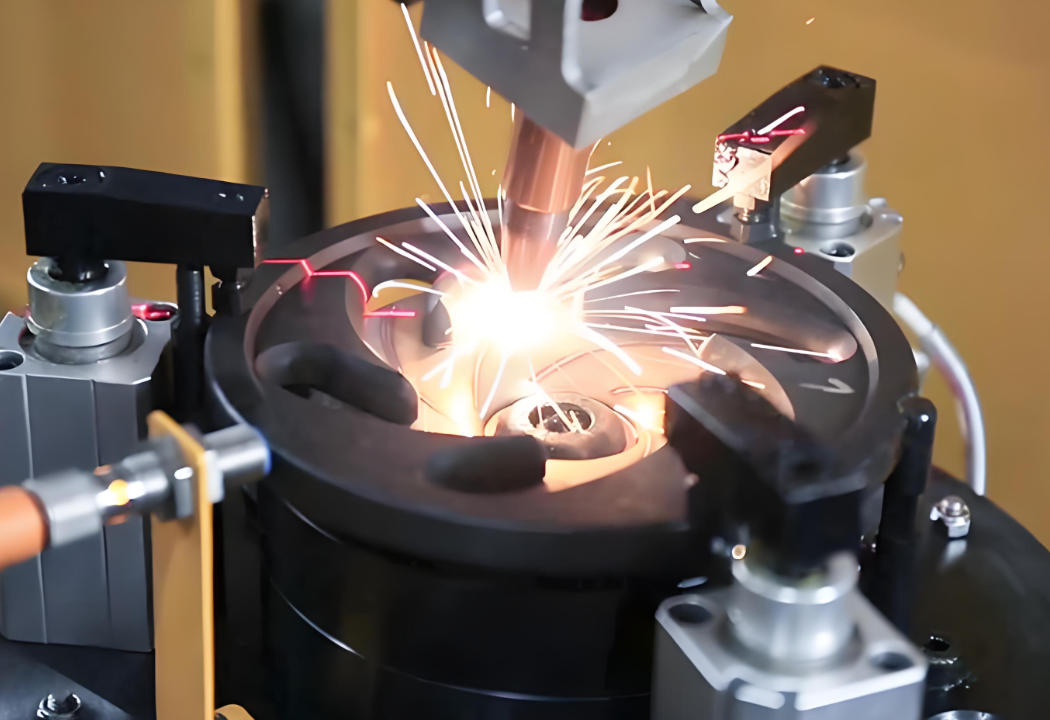

在新能源產業迅猛發展的今天,鋰電池的應用愈發廣泛。其質量優劣直接影響著眾多產品的性能與安全性。而在鋰電池的生產過程中,電池激光焊接機的參數調整至關重要。因為不同的鋰電池材料,其物理特性有別,適配的焊接參數也大不相同。接下來,我們就一起來了解下如何依據材料特性精準調整激光焊接機參數。

一、材料熔點與激光功率適配

鋰電池的電極材料,如常見的石墨、鈷酸鋰、磷酸鐵鋰等,熔點各不相同。對于熔點較高的材料,像某些特種合金電極,需要較高的激光功率來實現充分熔化與焊接。

以石墨電極為例,若功率設置過低,會導致焊接不牢,電阻增大,影響電池充放電效率。一般來說,針對此類高熔點材料,激光功率可在1000-2000W區間進行調試,確保材料能夠完全熔融,形成牢固的焊縫。

二、材料熱導率與焊接速度把控

材料的熱導率也是關鍵考量因素。熱導率高的材料,如銅、鋁等常用于電池極片的材料,熱量傳導迅速。若焊接速度過慢,熱量會過度擴散,導致熱影響區過大,可能損壞周邊的敏感部件或使電池材料性能發生改變。對于熱導率高的鋁質極片,焊接速度可控制在1-3m/min,既能保證焊縫的質量,又能有效控制熱影響范圍,維持電池整體性能的穩定性。

三、材料厚度與脈沖頻率調節

鋰電池的極片厚度從幾十微米到幾百微米不等。較薄的極片,如一些用于小型電子產品的鋰電池極片,對脈沖頻率較為敏感。高頻率的脈沖能夠在短時間內提供精確的能量輸入,避免過度加熱導致極片燒穿。

相反,較厚的極片則需要較低頻率的脈沖,以保證足夠的能量穿透。例如,厚度為50微米的極片,脈沖頻率可設置在200-300Hz;而厚度為200微米的極片,脈沖頻率可降低至100-150Hz左右,確保焊接效果的同時,保證電池的安全性與可靠性。

根據鋰電池材料特性調整電池激光焊接機參數是一項精細且關鍵的工作,只有深入了解材料的各項屬性,如熔點、熱導率、厚度等,并據此精準調節激光功率、焊接速度、脈沖頻率等參數,才能實現高質量的焊接,生產出性能卓越、安全可靠的鋰電池,滿足市場對鋰電池不斷增長的需求,推動新能源產業持續健康發展。

掃一掃添加微信

掃一掃添加微信