激光焊機如何避免焊接出現氣孔?

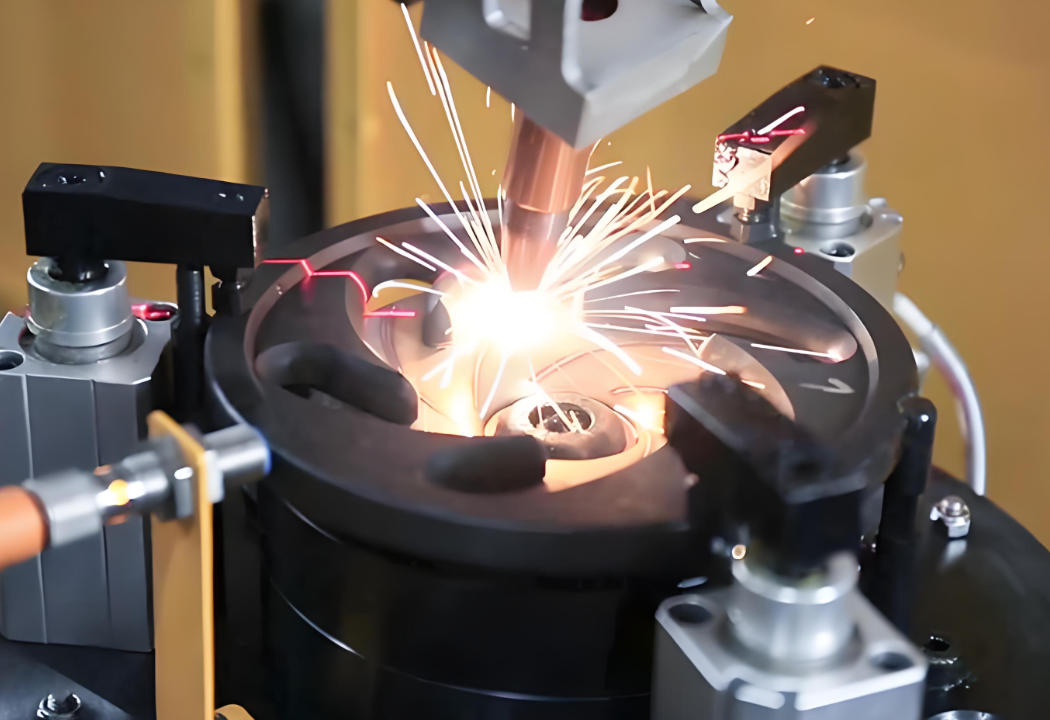

激光焊機在各領域的焊接效果反饋中,氣孔問題一直是影響焊接質量的關鍵因素。激光焊機以其高精度、高速度、高效率等優勢在眾多行業廣泛應用,但焊接氣孔若不加以有效控制,會導致焊縫強度降低、密封性變差等嚴重后果。因此,激光焊機如何避免焊接出現氣孔還是非常重要的一個問題,接下來海維激光給大家分享如何避免出現氣孔的問題。

一、焊接前的材料與設備準備

材料的清潔度對氣孔的產生有著根本性的影響

在焊接前,必須確保焊接材料表面無油污、鐵銹、水分等雜質。例如,金屬板材在切割加工后,其表面可能殘留切削液或油污,若不清除,在激光焊接高溫作用下,這些雜質會分解產生氣體,進而形成氣孔。

同時,對于激光焊機設備本身,要檢查光路系統是否正常,激光發生器功率是否穩定。若光路存在偏差,會導致激光能量分布不均,使焊接熔池不穩定,增加氣孔產生的幾率。

二、焊接參數的精準調控

焊接參數的合理設置是避免氣孔的核心環節

首先是激光功率,功率過高可能使材料過度熔化蒸發,形成氣孔;功率過低則無法使材料充分熔合,也易導致氣孔產生。例如在焊接薄鋁板時,功率應適中,一般在 1000 - 2000 瓦之間。其次是焊接速度,過快的速度會使熔池凝固過快,氣體來不及逸出而形成氣孔;過慢則會使熔池存在時間過長,吸收過多氣體。

此外,脈沖頻率和脈寬也需精準設定,合適的脈沖參數能有效控制熔池的動態變化,減少氣孔形成。

三、焊接環境與保護氣體的優化

焊接環境的穩定性對氣孔的產生不容忽視

應避免在通風不良、濕度較大的環境中進行焊接。通風不良會使焊接產生的煙霧和氣體聚集在熔池周圍,干擾熔池的正常凝固;高濕度環境會使材料表面吸附更多水分,在焊接時水分蒸發形成氣孔。保護氣體的使用是防止氣孔的重要手段。

通常選用氬氣等惰性氣體,其純度應在 99.99% 以上。保護氣體的流量要適宜,流量過小無法有效保護熔池,流量過大則可能導致氣流紊亂,卷入空氣形成氣孔。

要避免激光焊機焊接出現氣孔,需從材料與設備準備、焊接參數調控以及焊接環境與保護氣體優化等多方面入手。只有全面考量并嚴格把控各個環節,才能有效減少氣孔的產生,提升激光焊接的質量和可靠性,滿足工業生產對高質量焊接的需求。

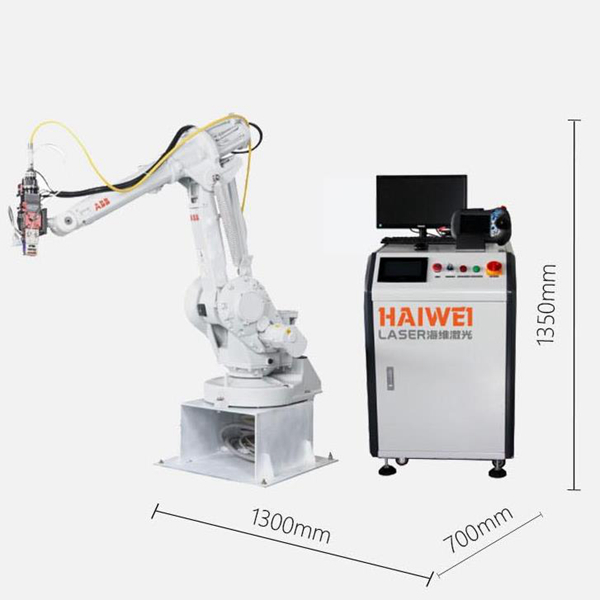

高性價比、高穩定性激光焊機,優選海維激光,20年激光設備行業經驗。

掃一掃添加微信

掃一掃添加微信