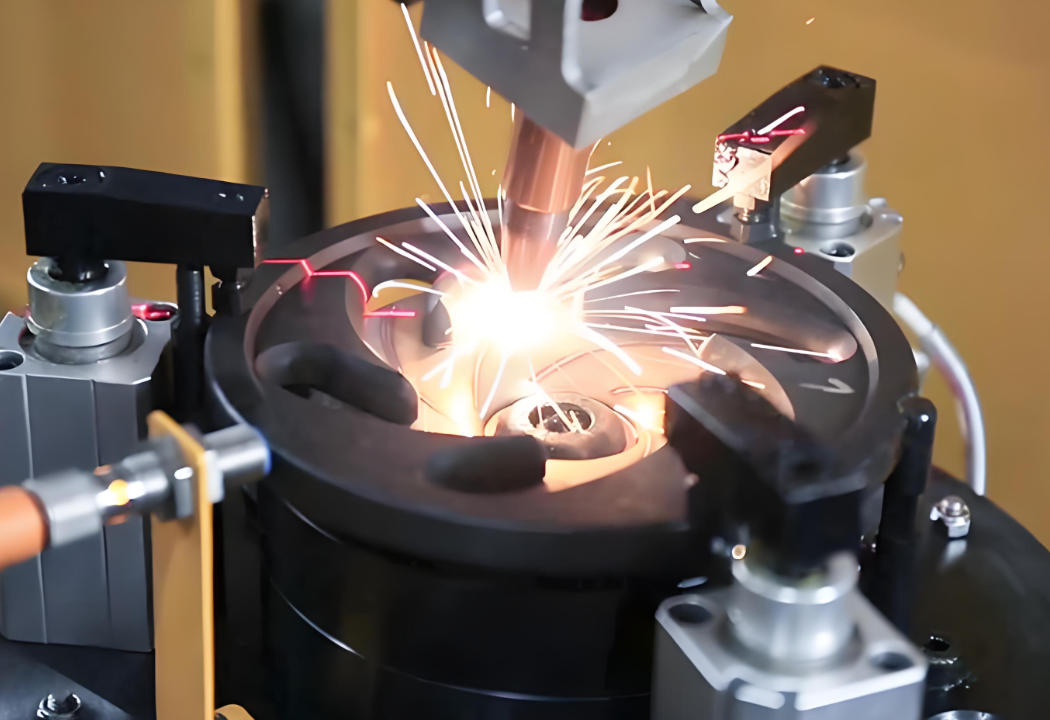

激光焊接機焊接過程中為什么會產生裂紋?

在激光焊接機進行焊接作業時,經常會遇到裂紋問題。這嚴重影響焊接質量,是大家都很頭疼的事。那為什么會出現裂紋呢?這主要和幾個方面有關。比如材料本身的特性,焊接參數的設置,還有材料表面的處理情況以及焊接時的環境條件等。我們有必要詳細分析一下這些因素。

一、激光焊接機焊接產生裂紋的主要原因

材料特性

熱裂紋:某些金屬材料在高溫下容易產生熱裂紋,尤其是在焊縫凝固過程中。例如,鋁合金和某些不銹鋼材料在快速冷卻時,由于熱膨脹系數的差異,容易在焊縫區域產生應力集中,導致裂紋的形成。

冷裂紋:冷裂紋通常發生在焊縫冷卻后,主要是由于氫脆和淬硬組織引起的。例如,高強鋼在焊接過程中如果吸收了過多的氫氣,冷卻后可能會在焊縫或熱影響區產生延遲裂紋。

焊接參數設置不當

激光功率過高:過高的激光功率會導致材料過熱,使焊縫區域的溫度梯度過大,從而增加裂紋的風險。

焊接速度過快:焊接速度過快會使材料的冷卻速度過快,導致焊縫區域的應力集中,增加裂紋的產生概率。

焦點位置不當:焦點位置不準確會導致激光能量分布不均,使焊縫某些區域過熱或未充分熔化,從而產生裂紋。

材料表面處理不當

表面清潔度不足:焊接區域存在油污、氧化層等雜質,會影響激光能量的有效傳遞,導致焊縫不均勻,增加裂紋的風險。

預熱不足:對于某些材料,如高強鋼,適當的預熱可以減少焊接過程中的溫差,從而降低裂紋的產生。

焊接環境因素

環境溫度和濕度:過高的環境溫度和濕度會影響材料的吸濕性,增加氫脆的風險。低溫環境下焊接,材料的塑性降低,也容易產生裂紋。

保護氣體不充分:焊接過程中保護氣體不足,會導致空氣中的氧氣和氮氣進入熔池,形成氣孔和裂紋。

二、激光焊接機預防和解決裂紋的措施

優化材料選擇

選擇合適的焊接材料,避免使用易開裂的材料。對于易開裂的材料,可以添加適量的合金元素,改善其焊接性能。

合理設置焊接參數

激光功率:根據材料的厚度和類型,選擇合適的激光功率,避免過熱。

焊接速度:適當降低焊接速度,使材料有足夠的時間均勻冷卻。

焦點位置:精確調整焦點位置,確保激光能量均勻分布在焊縫區域。

改善材料表面處理

清潔焊接區域:徹底清除焊接區域的油污、氧化層等雜質,確保激光能量的有效傳遞。

預熱處理:對于高強鋼等材料,適當預熱可以減少焊接過程中的溫差,降低裂紋的風險。

優化焊接環境

控制環境溫度和濕度:在適宜的溫度和濕度條件下進行焊接,避免材料吸濕和氫脆。

確保保護氣體充足:使用充足的保護氣體,防止空氣中的氧氣和氮氣進入熔池,減少氣孔和裂紋的產生。

激光焊接過程中產生裂紋是一個復雜的問題,涉及材料特性、焊接參數、表面處理和焊接環境等多個因素。通過本文的分析,我們可以看到,通過合理選擇材料、優化焊接參數、改善表面處理和控制焊接環境,可以有效預防和減少裂紋的產生。

掃一掃添加微信

掃一掃添加微信