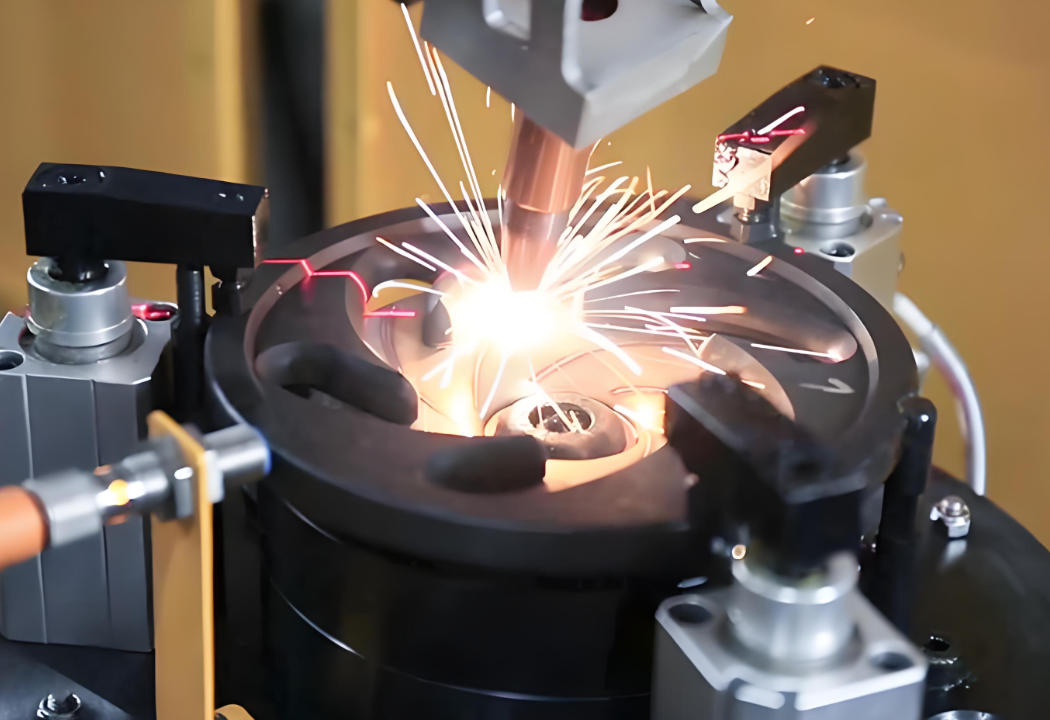

怎樣優化激光焊接機的焊接效果?

在實際生產中,許多企業發現即使配備了激光焊接機,焊縫質量仍可能出現不穩定、氣孔、咬邊或強度不足等問題。這往往不是設備本身的問題,而是工藝參數、材料狀態和系統配合未達到更佳的匹配。要真正提升焊接效果,需從多個維度進行系統優化。

一、合理設定工藝參數

激光功率、焊接速度、離焦量和脈沖頻率是影響焊接效果的核心參數。過高功率可能導致材料燒穿,過低則熔深不足;速度過快易產生虛焊,過慢則熱輸入過大,引起變形。建議根據材料厚度和類型,通過試焊確定最佳參數組合,并形成標準化工藝卡,避免隨意調整。

二、保證材料表面清潔度

材料表面的油污、氧化層或涂層不均會顯著影響激光吸收率,導致焊縫不連續。焊接前應對工件進行清潔處理,尤其是鋁合金和銅材,建議采用無塵布蘸酒精擦拭或進行輕微打磨,確保表面狀態一致。

三、選擇合適的保護氣體

使用惰性氣體(如氬氣、氮氣)可有效防止熔池氧化,減少氣孔。氣體流量需適中,一般在15–25 L/min之間,噴嘴距離工件保持10–15mm。氣體純度也應達標(建議99.99%以上),雜質會影響保護效果。

四、確保光路與聚焦精度

定期檢查激光焊接機的光纖連接、準直鏡和聚焦鏡是否清潔,避免灰塵或濺射物影響光束質量。同時,確認焦距位置準確,通常焦點應位于工件表面或略下方,以獲得最佳熔深和焊縫成形。

五、優化夾具與定位

工件裝配間隙過大或夾持不穩會導致焊偏或熔合不良。應使用高精度夾具,確保對接間隙控制在0.1mm以內,尤其在自動化產線中,重復定位精度直接影響焊接一致性。

六、引入過程監控與反饋

高端激光焊接機可配備實時監測系統,如熔池視覺監控、等離子體傳感或聲波檢測,及時發現焊接異常。有條件的企業可結合MES系統記錄每道焊縫的參數,實現質量追溯。

七、定期維護與校準

激光器、冷卻系統、運動部件需按手冊定期保養。光路校準、傳感器檢測等專業維護應由技術人員完成,確保設備長期處于好的狀態。

優化激光焊接機的焊接效果是一個持續改進的過程,關鍵在于建立規范、注重細節、系統管理,可以直接選擇海維激光生產的激光焊接機,出廠前就已針對性的調好設備參數,確保好的焊接效果與設備穩定性。

掃一掃添加微信

掃一掃添加微信