激光焊接機如何適應(yīng)不同形狀和尺寸的工件焊接,對設(shè)備有什么要求?

在現(xiàn)代制造業(yè)中,產(chǎn)品多樣化趨勢明顯,企業(yè)常需在同一臺激光焊接機上處理不同形狀、尺寸和材質(zhì)的工件。要實現(xiàn)這一目標(biāo),設(shè)備必須具備良好的適應(yīng)性和擴展性,而不僅僅是單一功能的加工工具。

運動系統(tǒng)配置決定靈活性

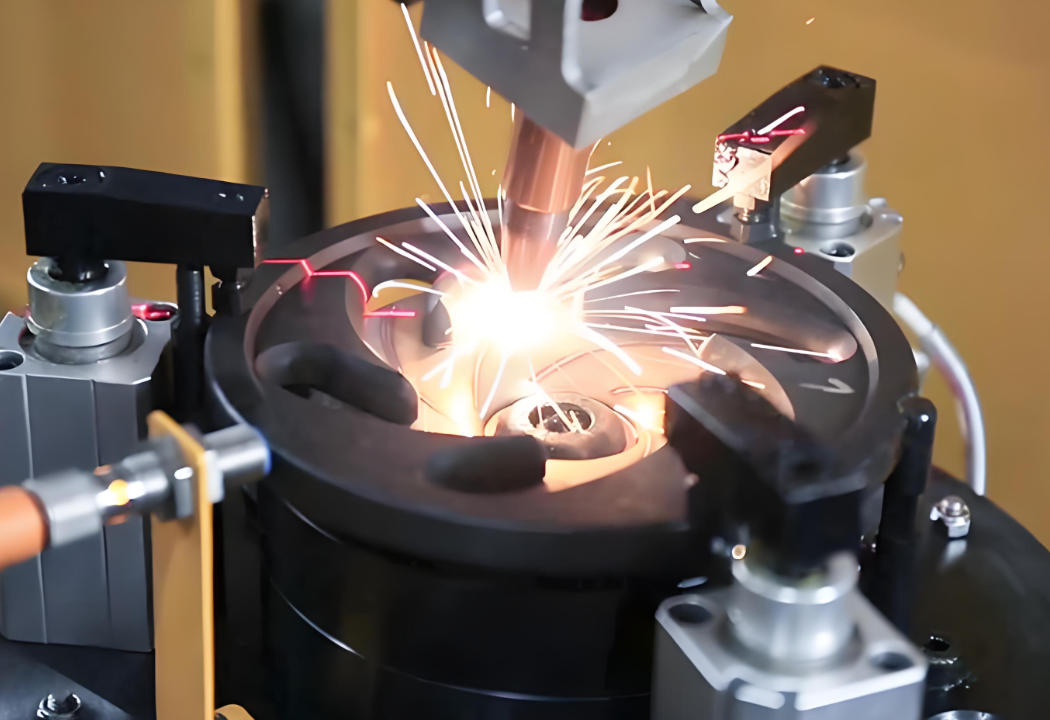

對于規(guī)則平面工件,如電池連接片或傳感器外殼,采用X-Y雙軸工作臺即可滿足需求。但面對三維結(jié)構(gòu)件,如汽車排氣管、電機殼體等,則需配置三維振鏡系統(tǒng)或六軸機器人聯(lián)動。振鏡式激光焊接機通過高速掃描鏡實現(xiàn)大范圍、多角度焊接,適合復(fù)雜曲線和小批量多品種生產(chǎn)。

可更換夾具與模塊化設(shè)計

工件裝夾是影響換型效率的關(guān)鍵。設(shè)備應(yīng)支持快換夾具系統(tǒng),通過定位銷或標(biāo)準(zhǔn)接口實現(xiàn)不同治具的快速切換。模塊化設(shè)計允許用戶根據(jù)生產(chǎn)需求增減旋轉(zhuǎn)軸(A軸)或傾斜軸(C軸),提升設(shè)備利用率。

支持多程序存儲與參數(shù)調(diào)用

一臺合格的激光焊接機應(yīng)具備工藝數(shù)據(jù)庫功能,可存儲數(shù)十甚至上百套焊接程序。操作人員通過輸入產(chǎn)品編號或掃碼即可自動調(diào)用對應(yīng)參數(shù),包括激光功率、焊接速度、離焦量、擺動路徑等,避免人工設(shè)置錯誤。

集成視覺與傳感系統(tǒng)

對于尺寸偏差較大或定位不精確的工件,單純依靠機械定位難以保證焊縫質(zhì)量。配備CCD視覺定位系統(tǒng)可實現(xiàn)焊前自動尋位,補償工件放置誤差。激光焊縫跟蹤系統(tǒng)則能在焊接過程中實時監(jiān)測接頭位置,動態(tài)調(diào)整光束軌跡,確保熔池始終居中。

軟件平臺的開放性與易用性

設(shè)備控制系統(tǒng)應(yīng)提供友好的人機界面,支持路徑圖形化編輯。高級用戶可導(dǎo)入CAD軌跡,簡化編程流程。同時,系統(tǒng)應(yīng)支持與MES、PLC等工廠管理系統(tǒng)通信,實現(xiàn)生產(chǎn)數(shù)據(jù)互通。

功率與光束模式的適應(yīng)性

不同厚度和材質(zhì)對激光能量分布有不同要求。具備光束可調(diào)功能(如BPP切換或多焦點技術(shù))的激光焊接機,能更好適應(yīng)從薄板到厚壁件的多種應(yīng)用場景。

適應(yīng)多變工件的核心在于設(shè)備的“柔性”。企業(yè)在選購激光焊接機時,應(yīng)綜合評估其運動配置、夾具兼容性、自動化接口和軟件功能,選擇既能滿足當(dāng)前需求,又具備未來擴展能力的系統(tǒng),以應(yīng)對產(chǎn)品迭代帶來的挑戰(zhàn)。

掃一掃添加微信

掃一掃添加微信