激光焊接機的焊接參數如何進行記憶與調用?

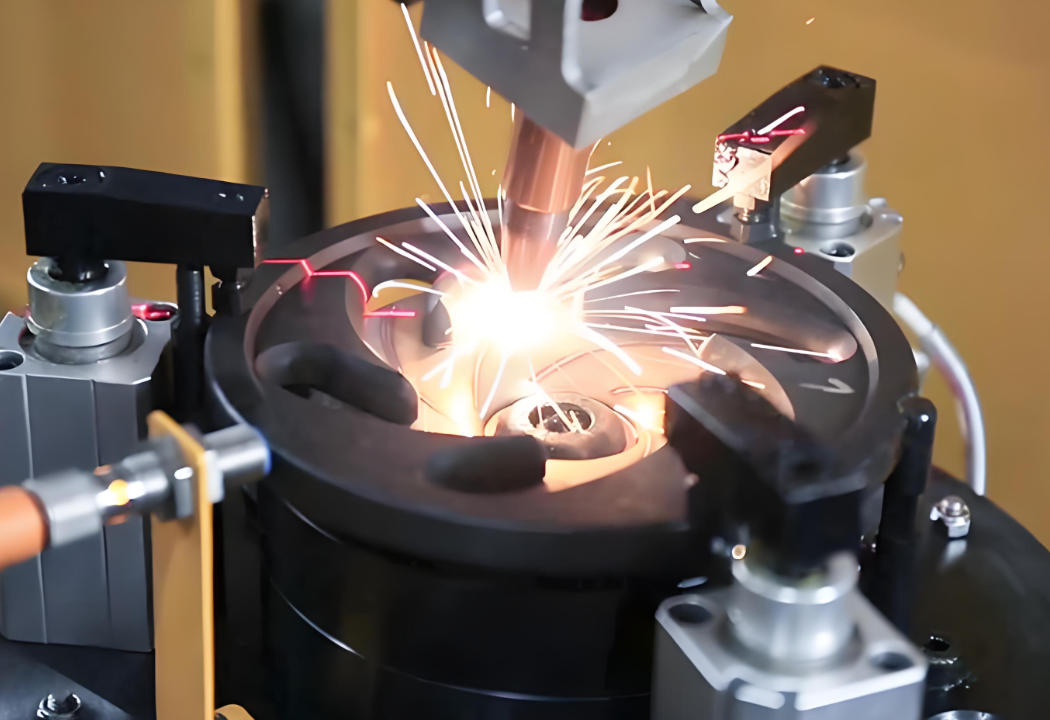

在多品種、小批量或頻繁換型的生產場景中,如何快速準確地切換焊接工藝,是企業關注的重點。現代激光焊接機普遍具備參數記憶與調用功能,這一能力不僅提升了換產效率,也保障了工藝的一致性。

參數存儲基于產品或工單編號

主流激光焊接機配備人機界面(HMI)和內部存儲系統,允許用戶將整套焊接參數(如激光功率、脈沖頻率、焊接速度、離焦量、保護氣流量等)保存為獨立程序。每個程序可命名或編號,例如“電機外殼-不銹鋼-1.2mm”或“訂單2024-0876”,便于識別和管理。

支持多層級程序分類管理

為應對復雜生產需求,設備通常支持多級程序結構。例如,一個主程序可包含多個子程序段,分別對應不同焊縫位置或工藝要求。部分系統還支持工藝組概念,將材料類型、板厚、接頭形式作為篩選條件,方便快速查找匹配參數。

通過外部信號實現自動調用

在自動化產線中,激光焊接機可與PLC或MES系統通信。當工件到達焊接工位,RFID讀取或掃碼系統識別產品型號后,自動發送指令給激光設備,調用對應焊接程序。這種方式避免人工選擇錯誤,實現“零干預”換型。

權限管理確保參數安全

為防止誤操作或隨意修改,系統設有用戶權限分級。普通操作員只能選擇和運行程序,工藝人員或管理員才可進入編輯模式進行參數調整。修改后的程序需重新命名或版本升級,保留歷史記錄,滿足質量追溯要求。

支持外部存儲與批量導入

部分高端激光焊接機支持U盤或網絡傳輸,可將程序導出備份,或批量導入預設工藝方案。對于跨廠區部署或設備更換,此功能可快速復現成熟工藝,減少調試時間。

結合條碼或二維碼實現無紙化作業

在車間現場,可通過掃描工件上的二維碼直接加載焊接參數。這種方式與生產管理系統聯動,確保每道工序執行正確的工藝文件,提升生產規范性。

激光焊接機的參數記憶與調用功能,本質是將經驗數據化、流程標準化。企業在選購設備時,應重點關注系統的程序管理能力、通信接口類型(如EtherCAT、Profinet)、與現有信息化系統的兼容性,確保功能真正落地,服務于實際生產需求。

掃一掃添加微信

掃一掃添加微信