小電池pack生產(chǎn)線中檢測設(shè)備的誤判率分析

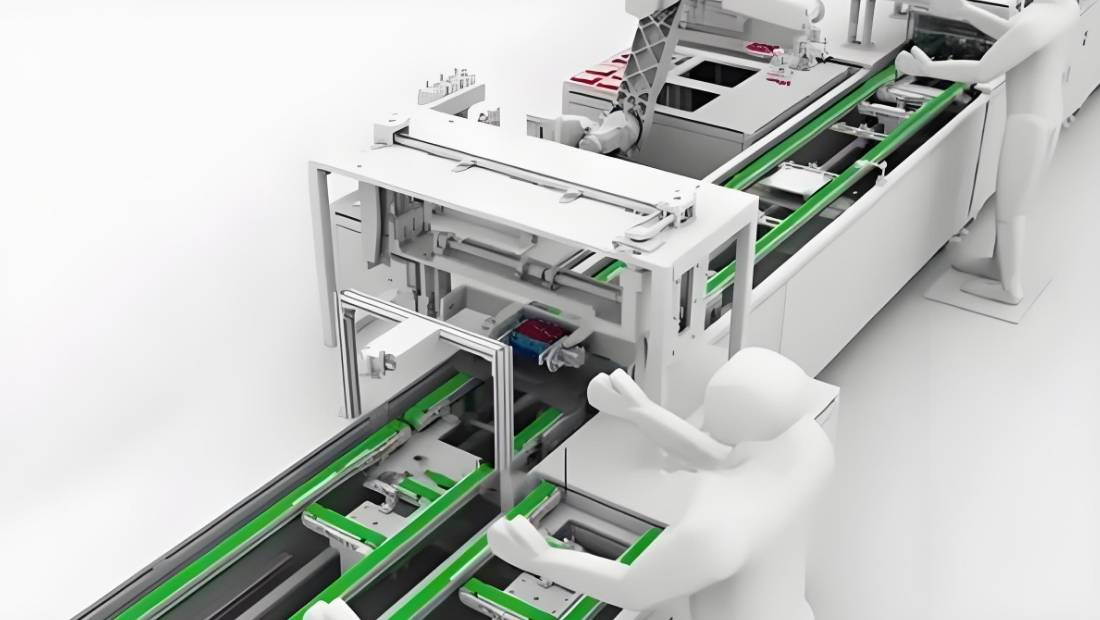

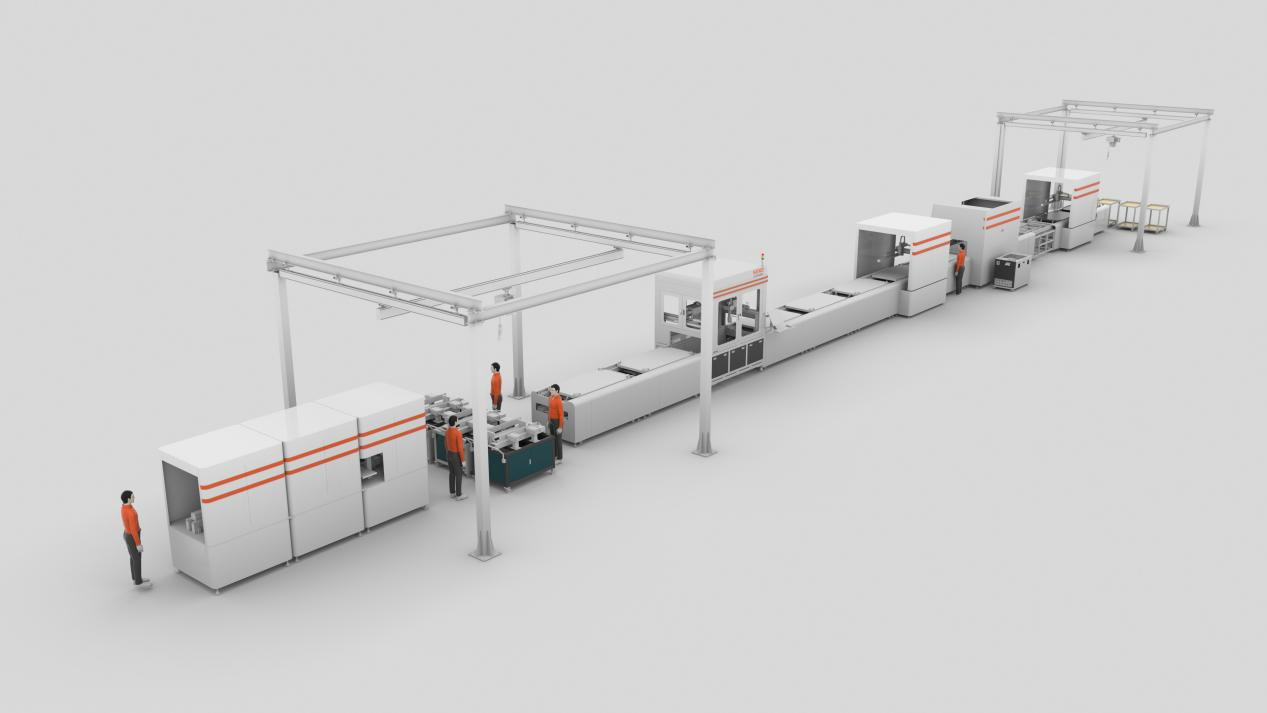

在自動化程度日益提高的小電池pack生產(chǎn)線中,檢測環(huán)節(jié)直接影響產(chǎn)品良率和生產(chǎn)效率。許多用戶關(guān)心一個問題:檢測設(shè)備的誤判率到底是多少?實際上,誤判率并非固定數(shù)值,而是由設(shè)備性能、工藝匹配度和管理方式共同決定的結(jié)果。

什么是誤判率?區(qū)分漏檢與誤檢

誤判包含兩類:一是將合格品判定為不良(誤報),增加不必要的返修成本;二是將不良品判定為合格(漏檢),影響產(chǎn)品安全。行業(yè)普遍接受的誤報率通常在0.5%~2%之間,而漏檢率應(yīng)控制在0.1%以下,具體數(shù)值取決于檢測標準和應(yīng)用場景。

影響誤判率的關(guān)鍵因素

檢測方式選擇:常見的有電壓內(nèi)阻測試、氣密性檢測、外觀視覺檢測等。視覺系統(tǒng)若光照不均或算法未優(yōu)化,容易產(chǎn)生誤判;電性能測試若探針接觸不良,也會導(dǎo)致數(shù)據(jù)波動。

設(shè)備穩(wěn)定性:長期運行中,相機鏡頭污染、傳感器漂移等問題會逐步抬高誤判率。定期校準和預(yù)防性維護是降低偏差的基礎(chǔ)。

工裝與來料一致性:電池尺寸公差、極性方向、標簽位置等若波動較大,會干擾檢測判斷。自動化產(chǎn)線要求上游工序具備穩(wěn)定輸出能力。

如何有效降低誤判率?

采用多工位交叉驗證:例如,結(jié)合電性能測試與圖像識別雙重判斷,提升判定準確性。

引入自學(xué)習(xí)算法:部分先進系統(tǒng)可根據(jù)歷史數(shù)據(jù)動態(tài)調(diào)整判斷閾值,適應(yīng)輕微工藝波動。

設(shè)置合理的報警分級:區(qū)分“警告”與“不合格”,避免因微小偏差直接剔除產(chǎn)品。

實際產(chǎn)線中的表現(xiàn)差異

一條設(shè)計合理的小電池pack生產(chǎn)線,在良好維護下,綜合誤判率可控制在1%以內(nèi)。但若設(shè)備選型不當(dāng)或缺乏工藝調(diào)試,誤判率可能超過5%,造成資源浪費或質(zhì)量風(fēng)險。

誤判率不是設(shè)備出廠就一成不變的指標,而是持續(xù)優(yōu)化的過程。用戶在規(guī)劃小電池pack生產(chǎn)線時,應(yīng)重點關(guān)注檢測方案的可調(diào)性、廠商的現(xiàn)場調(diào)試能力以及后期服務(wù)支持,而非僅看宣傳參數(shù)。只有系統(tǒng)化管理,才能實現(xiàn)檢測精度與生產(chǎn)效率的平衡。

掃一掃添加微信

掃一掃添加微信