電池生產(chǎn)線pack線成本如何控制?

在動力電池、儲能系統(tǒng)等制造領(lǐng)域,電池生產(chǎn)線pack線的投入直接影響項目經(jīng)濟性。許多企業(yè)面臨設(shè)備投資高、利用率低、維護成本上升等問題。如何在保障質(zhì)量的前提下有效控制成本,是產(chǎn)線規(guī)劃階段的首要考量。

合理規(guī)劃自動化程度

電池生產(chǎn)線pack線的自動化水平并非越高越好。全自動化產(chǎn)線雖效率高,但投資大、調(diào)試周期長,適合年產(chǎn)能超10萬套的穩(wěn)定訂單。對于中小批量或產(chǎn)品迭代快的企業(yè),可采用“關(guān)鍵工位自動化+人工輔助”模式,如激光焊接、氣密性檢測等環(huán)節(jié)使用自動化設(shè)備,而模組裝配、線束連接等保留人工操作,顯著降低初期投入。

優(yōu)選高性價比核心設(shè)備

激光焊接、電芯堆疊、BMS檢測等是pack線的核心工序。在選擇設(shè)備供應(yīng)商時,應(yīng)綜合評估設(shè)備性能、穩(wěn)定性與采購成本。例如,選用成熟穩(wěn)定的1000W–6000W激光焊接機,配合雙工位設(shè)計,可在保證焊縫質(zhì)量的同時減少設(shè)備數(shù)量,降低單位產(chǎn)能成本。避免盲目追求進口高端品牌,國產(chǎn)主流廠商已具備可靠技術(shù)能力。

模塊化設(shè)計支持分步投入

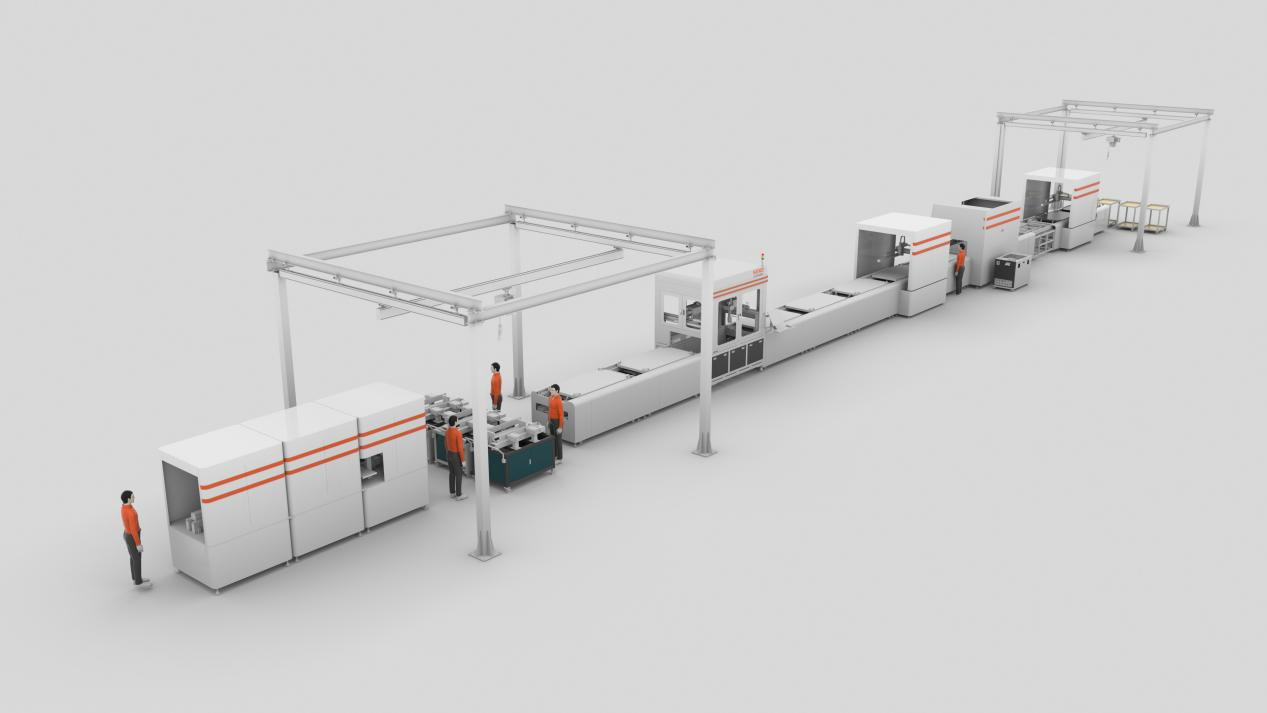

采用模塊化架構(gòu)的電池生產(chǎn)線pack線,可按產(chǎn)能需求分階段部署。初期配置基礎(chǔ)工位,后續(xù)根據(jù)訂單增長逐步擴展焊接、測試或打包模塊。這種方式減輕資金壓力,同時避免產(chǎn)能閑置。

提升設(shè)備利用率與維護效率

設(shè)備停機是隱性成本的重要來源。選擇具備遠程診斷、故障預(yù)警功能的設(shè)備,可縮短維修時間。同時,建立預(yù)防性維護計劃,定期校準傳感器、清理夾具,延長關(guān)鍵部件壽命。培訓(xùn)內(nèi)部技術(shù)人員,減少對外部服務(wù)的依賴,也能降低長期運維成本。

優(yōu)化產(chǎn)線布局與物流

合理的工位布局能減少物料搬運距離和等待時間。采用U型或直線型布局,匹配輸送帶或AGV小車,提升流轉(zhuǎn)效率。統(tǒng)一夾具接口和通信協(xié)議,減少換型調(diào)試時間,提高換產(chǎn)靈活性。

控制電池生產(chǎn)線pack線成本,不能只看采購價格,而應(yīng)從整體生命周期成本出發(fā)。通過合理自動化、優(yōu)選設(shè)備、分步實施和高效運維,企業(yè)可在保障產(chǎn)品質(zhì)量的同時,實現(xiàn)更高的產(chǎn)出效益。

掃一掃添加微信

掃一掃添加微信