pack電池自動(dòng)生產(chǎn)線比手動(dòng)線節(jié)省多少人工?

在動(dòng)力電池和儲(chǔ)能系統(tǒng)制造中,pack環(huán)節(jié)是連接模組與成品的關(guān)鍵工序。隨著產(chǎn)能需求上升,越來越多企業(yè)面臨一個(gè)實(shí)際問題:投資一條pack電池自動(dòng)生產(chǎn)線,相比傳統(tǒng)手動(dòng)線,到底能節(jié)省多少人工?這個(gè)問題沒有固定答案,但可以通過典型場(chǎng)景進(jìn)行客觀分析。

基礎(chǔ)配置對(duì)比

一條典型的手動(dòng)線完成標(biāo)準(zhǔn)pack流程(上料、堆疊、焊接、檢測(cè)、下線),通常需要8–12名操作工。每個(gè)工位依賴人工搬運(yùn)、定位和簡(jiǎn)單工具作業(yè),生產(chǎn)節(jié)拍慢,且易受熟練度影響。

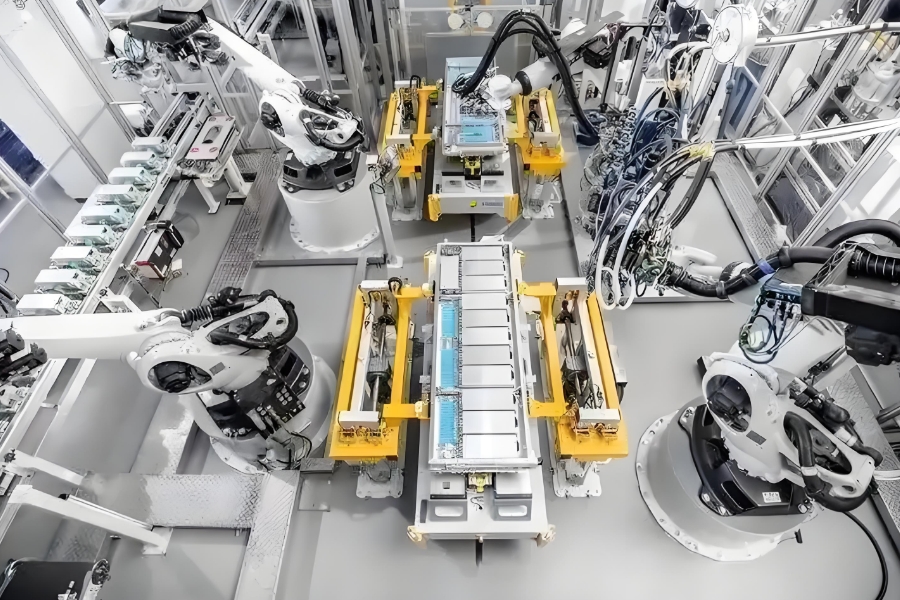

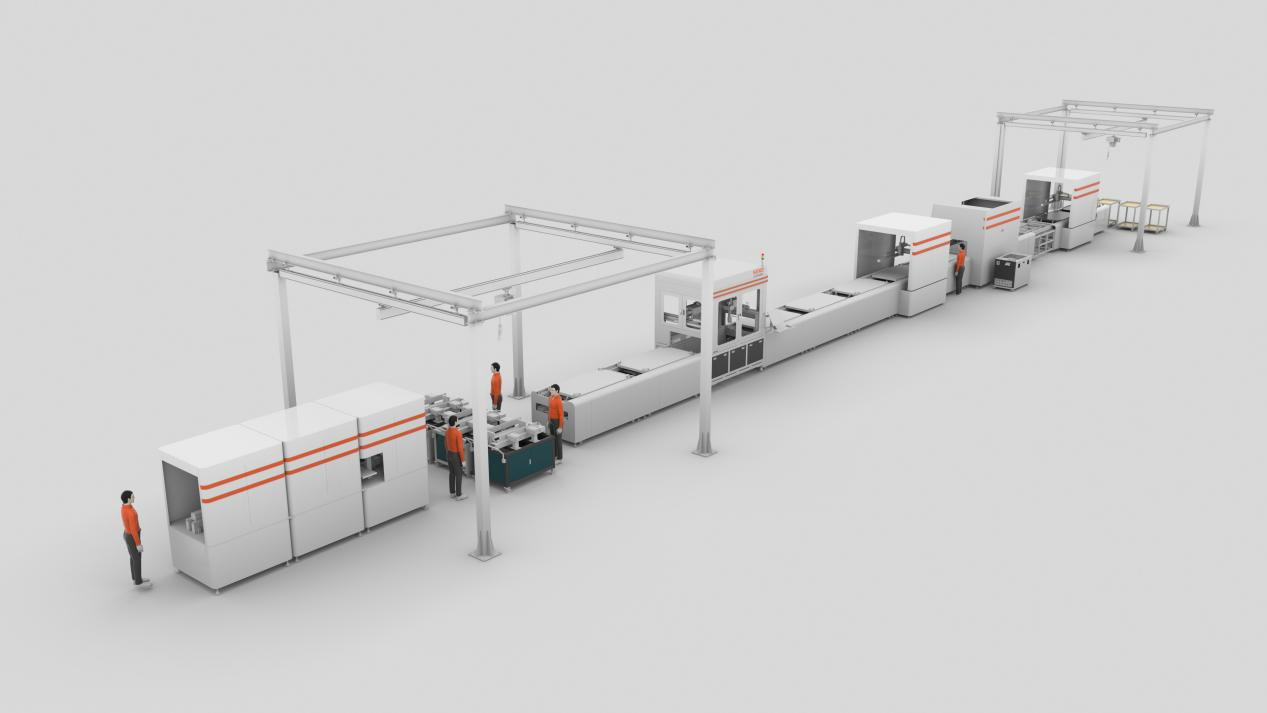

而一條中等自動(dòng)化程度的pack電池自動(dòng)生產(chǎn)線,配備輸送帶、機(jī)械臂、自動(dòng)焊接和在線檢測(cè)設(shè)備,通常只需2–3人負(fù)責(zé)上下料、監(jiān)控系統(tǒng)運(yùn)行和抽檢。部分高集成產(chǎn)線甚至可實(shí)現(xiàn)“一人多線”管理。

直接人工節(jié)省比例

從典型配置看,pack電池自動(dòng)生產(chǎn)線相比手動(dòng)線可減少60%–80%的直接操作人員。以一條兩班制產(chǎn)線為例:

手動(dòng)線年用工成本約60–90萬元(含工資、社保、管理);

自動(dòng)線相關(guān)人力支出可控制在15–30萬元。

這不僅降低了工資支出,也減少了人員招聘、培訓(xùn)和流動(dòng)帶來的管理負(fù)擔(dān)。

間接人工優(yōu)化更值得關(guān)注

除了直接操作工,自動(dòng)生產(chǎn)線還能減少質(zhì)檢、返修和物流協(xié)調(diào)類崗位的需求。由于工藝參數(shù)數(shù)字化、焊接質(zhì)量穩(wěn)定,抽檢頻率可降低,專職檢驗(yàn)員數(shù)量相應(yīng)減少。同時(shí),自動(dòng)化流轉(zhuǎn)減少了物料錯(cuò)配和等待時(shí)間,計(jì)劃調(diào)度工作也更高效。

投資回報(bào)周期需綜合評(píng)估

雖然pack電池自動(dòng)生產(chǎn)線前期投入較高,但人工節(jié)省只是回報(bào)的一部分。更穩(wěn)定的良品率、更快的交付周期和更強(qiáng)的客戶審核通過能力,同樣是自動(dòng)化帶來的隱性收益。

一般情況下,pack電池自動(dòng)生產(chǎn)線比手動(dòng)線可節(jié)省6–9名操作人員,具體數(shù)值取決于產(chǎn)品復(fù)雜度和自動(dòng)化范圍。企業(yè)在決策時(shí),應(yīng)結(jié)合自身產(chǎn)能規(guī)劃、產(chǎn)品迭代速度和人力資源現(xiàn)狀,合理評(píng)估自動(dòng)化升級(jí)的實(shí)際價(jià)值,而非僅看短期成本差異。

掃一掃添加微信

掃一掃添加微信